Beschreibung

Für den Standort Deutschland wird aktuellen produktionswirtschaftlichen Umbrüchen unter anderem durch die Bundesstrategie „Künstliche Intelligenz“ Rechnung getragen, um anhaltende Innovationsbereitschaft sowie die Bereitschaft der informationstechnischen Integration logistischer und fertigungstechnischer Prozesse zu fördern. Gemeinsam mit der Leitlinien Industriepolitik Brandenburg, den aktuellen Masterplänen der einzelnen Cluster und der Innovationsstrategie der Länder Berlin und Brandenburg (innoBB 2025 und innoBB 2025 plus) wird mit Hochdruck an zügigen Lösungen zur Realisierung der Maschine-zu-Maschine-Kommunikation (M2M), des Industriellen Internets der Dinge (IIoT) und cyberphysischer Produktionssysteme (CPPS) in Kombination mit der Künstlichen Intelligenz (KI) zur Stärkung der Wirtschaft avisiert. KI ist durch die Symbiose bestehender Technologien geprägt: Ein sinnvoller Fokus ist hierbei die Einbindung einer nachhaltigen und schlanken KI für das meist transportierte Hauptgut: Das Schüttgut.

Ob Pulver oder Granulat - erst das umfassende Wissen und das richtige Verständnis des komplexen Verhaltens von Schüttgütern versetzt Anlagenbauer in die Lage, zuverlässige und wirtschaftliche Schüttgutanlagen zu konzipieren. Schüttgüter stellen Anlagenbetreiber und -planer immer wieder vor Herausforderungen: Bei der Auslegung von Anlagen kommt es oft auf die Erfahrung des Planers an. Bestehen Zweifel, wird lieber etwas großzügiger dimensioniert, um böse Überraschungen im späteren Betrieb zu vermeiden. Sinnvoller wäre es natürlich die wesentlichen Anlagenteile bereits während der Planungsphase mit dem tatsächlichen Schüttgut zu testen. Dies lässt sich jedoch bei Bestandsanlagen selten umsetzen, außer sie werden komplett umgeplant bzw. auf einen einzigen Schüttguttyp ausgerichtet.

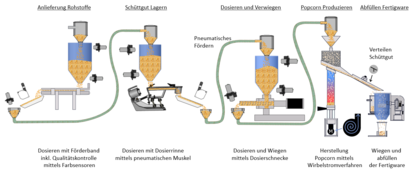

Die Ansprüche an moderne Schüttguttechnik und der Innovationsdruck steigen somit stetig an: Nicht allein die Effizienzsteigerung für gleichzeitig sorgsamen Umgang mit Energie und Ressourcen stehen im Mittelpunkt moderner Strategien. Auch die Absicherung der Prozesse um Menschen, Umwelt und Anlagen zu schützen, rücken angesichts aktueller gesellschaftlicher Entwicklungen in den Vordergrund. Mit dem Aufbau eines Experimentier- und Testfeld zum Transport und Dosieren von Schüttgütern, entsprechend der nachfolgenden Abbildung, werden verschiedenste regionalpolitischen Ziele unterstützt und gefördert. Die Anlage dient dabei als Testfeld, da in ihr u.a. das natürliche Schüttgut „Mais“ von der Befüllung über die Dosierung bis zur thermischen Verarbeitung mittels Wirbelstromverfahren bis zum Endprodukt „Popcorn“ verarbeitet werden kann. Hierdurch sind bereits im frühen Stadium realitätsnahe Test und unmittelbare Bewertungen möglich. Wodurch zügig prototypische Anwendungen auf den Weg gebracht und Anwenderinnen und Anwender bereits im frühen Stadium Ideen und Prototypen aus erster Hand ableiten können.

In der nachfolgenden Abbildung sind die fünf Prozessschritte der aktuellen Test- und Experimentierplattform von der Anlieferung bis hin zur Abfüllung der Fertigwaren mit praktischen Anwendungsbeispielen dargestellt.

Ähnlich der schematischen Darstellung oberhalb, baut sich auch die Schüttgutanlage mit ihren fünf Stationen auf. Zum Einsatz kommt das Dosieren mittels Förderband und einer anschließenden Qualitätskontrolle über Farbsensoren. In der zweiten Station erfolgt die Dosierung des Schüttguts mittels einem pneumatischen Muskel. Im Rahmen einer Erweiterung der Anlage können u.a. die Hübe mittels Schwingungssensoren erfasst und ausgewertet werden. Zudem wird noch eine zweite Qualitätskontrolle integriert, welche bspw. mittels Kameratechnik ausgestattet werden soll. An der dritten Station erfolgt die Dosierung am Beispiel einer Dosierschnecke. Eine entsprechende Gewichtsüberwachung des Schüttguts erfolgt durch eine Wägezelle. Die vierte Station beschäftigt sich mit der Thematik des "Wirbelstromverfahren" in dem die Maiskörner ihren Produktzustand ändern. Hierbei fallen im ersten Schritt die Maiskörner ins Festbett. Durch die Zuführung eines aufgewärmten Luftstrahls gelangen die Maiskörner in die Wirbelschicht. In dieser Phase erfolgt der Trocknungsprozess des Schüttguts. Wobei das Korn auf ca. 200°C erhitzt wird, womit der Druck innerhalb des Korns auf ca. 300bar ansteigt. Im Zuge des Verfahrens bildet sich innerhalb des Korns ein Gel aus Stärke und Wasser. Im Moment in dem die Schale des Korns den Druck nicht mehr aushält, platzt das Korn und das Wasser verdampft. Das Gel selber schäumt auf und erstarrt dabei. Hierbei erhöht sich auch der Strömungswiederstand des entstandenden Popcorns und wird im Anschluss aus der Station herausbefördert. Die zusätzlich ergänzte Station Fertigwaren-Abfüllung ermöglicht ein bechergenaues Abwiegen des fertigen Produkts. Durch die Erweiterung können somit auch Produkt und Qualitätsunterschiede innerhalb der Charge identifiziert und überwacht werden.

Die beiden nachfolgenden Bilder zeigen den aktuellen Stand der umgesetzten Produktionsstrecke. Die Stationen 1 bis 4 sind mit einer pneumatischen Fördertechnik ausgestattet, womit die unterschiedlichen Förderarten im Handling von Schüttgütern adressiert und bspw. auf ihren Energiebedarf analysiert werden können. Durch die Erweiterung der Anlage ergeben sich zudem weitere Ansätze in der Maschinenchoreografie sowie für die Entwicklung von KI-Ansätzen.

Stehen Sie vor der Herausforderung das Ihnen eine passende Simulation- oder Testumgebung fehlt, dann sprechen Sie uns gerne an. Gerne unterstützen wir Sie bei Ihren Herausforderungen und freuen uns, wenn wir Sie unterstützen können.

Laufzeit

10/21 - 09/22

Gefördert durch:

Wir danken unseren Partnern und Unterstützer bei der Umsetzung der Experimentierumgebung zur Verarbeitung von Schüttgütern.

Zur Webseite