Wildauer Smart Production

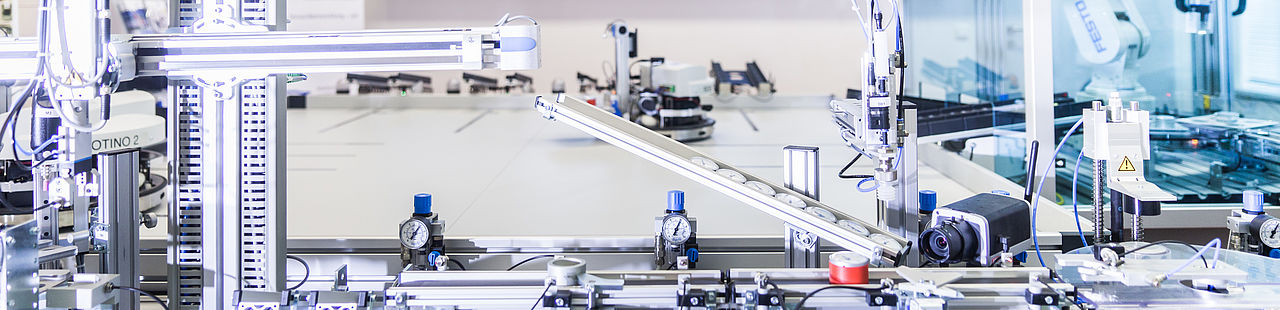

Unsere Lehr- und Forschungsumgebung für die vernetzte Produktion, Automatisierungstechnik, Künstliche Intelligenz und Sozio-Cyberphysische Produktionssysteme

Weitere Infos rund um die Wildauer Smart Production

DETAILBESCHREIBUNGBereich öffnenBereich schließen

Die "Wildauer Smart Production" ist eine Labor- und Entwicklungsumgebung und basiert auf der Lehr- und Transferanlage für das Thema Künstliche Intelligenz lernen und anwenden, eine praxisnahe Umgebung zum Thema vernetzte Produktion aber auch für die Themen Automatisierungstechnik und Sozio-Cyberphysischen Produktionssystemen. Am Beispiel der Produktionsanlage wird ein Produktionsbetrieb zur Verarbeitung von Schüttgütern abgebildet, welches mittels einem Manufacturing Execution System (MES), einem Webshop und Energiemessboxen ausgestattet ist. Auf Basis des Open-Source Ansatzes und offener Schnittstellen und Kommunikationsprotokolle wie OPC-UA, Node-Red, MQTT sowie verschiedene Datenbanken können unterschiedlichste Ansätze für die Datenverarbeitung bspw. für KI-Applikationen auf- bzw. abgegriffen werden. Die Anlage selbst bildet mit ihren Stationen eine umfangreiche und komplexe Entwicklungsumgebung am Beispiel eines klassischen Unternehmens mit einer Matrixproduktion ab. Welche zum Testen und Entwickeln für Anwendungen im Bereich der vernetzten Produktion einlädt. Dabei den Praxisbezug durch verschiedene Sensoriken, Produktvariationen wie unterschiedliche farbliche Behälter, Variationen des Schüttguts wie Mais, Hirse, Kugeln alias Tabletten, individuelle Bauteile (Würfel in verschiedenen Farben und Formen) sowie praxisnahe Anwendungen mittels RFID, Robotik, Verpacken inkl. zu faltenden Kartonagen, Etikettieren und Einlagerungen in Kleinladungsträgern bzw. dem Versand der Produkte vom Auftragseingang über die Produktzusammenführung, Wärmebehandlung, Qualitätssicherung und Auslieferung abbildet. Für einen autarken Betrieb unterstützen verschiedene fahrerlose Transportsysteme die Beförderung der Bauteile zwischen den einzelnen Anlagen. Der modulare Aufbau lässt verschiedene Arbeitsplanabläufe sowie Standortveränderungen für weitere Experimentier- und Bearbeitungskonstellationen zu.

VORTEILE DER LÖSUNGBereich öffnenBereich schließen

Die Anlage selbst befindet sich im stetigen Ausbau und dient Unternehmen, den verschiedensten Forschungsgruppen und den Studierenden als Experimentier- und Transferumgebung und setzt sich aus verschiedenen Teilsystemen wie bspw. KILEAN, SelFeeS, ViCtoR zusammen. Gerade die Komplexität ermöglicht Unternehmen, Start-Ups auf eine Umgebung zurückzugreifen, welche nicht durch den Produktionsalltag und vollen Auftragsbüchern im Sinne des „Don´t touch a running system“ abgeschirmt wird. Durch natürliche Produkte und unterschiedlichsten Lichteinflüssen können Prozesse auf ihre Robustheit geprüft sowie die Mensch-Maschinen-Interaktionen und der dafür benötigten Akzeptanz untersucht werden. Die hinterlegten Daten, ermöglichen eine nachträgliche Analyse von KPI´s wie bspw. mittels der resultierenden OEE-Kennzahl. Auch Anwendungen für Themenstellungen der Manufacturing-X oder Produktion-X können durch die Anlage am Standort sowie bei Bedarf auch standortübergreifend erprobt werden.

GENUTZTE TECHNOLOGIEN/ DEMONSTRATIONSSZENARIENBereich öffnenBereich schließen

Die Produktionsstrecke baut derzeitig auf einem MES-System der Firma Festo auf. Das MES-System stellt eine Plattform für die Produktionseffizienz und -ausführung, bereit, welche es ermöglicht Daten von den Maschinen oder der gesamten Produktionslinie zu sammeln, zu analysieren und auf eine benutzerfreundliche Weise anzuzeigen. Die Software ermöglicht es den Bediener die Anlage berechenbarer zu machen und den Managern zu helfen, einsichtige Entscheidungen für eine schnellere und bessere Produktion zu treffen.

Übergeordnet kann die Anlage über einen Open-Source Webshop (OpenCard) mittels Tablet oder Rechner bedient werden, womit Kundenaufträge direkt ohne zusätzlichen Eingriff in die Produktionsplanung eingebunden werden können.

Mittels verschiedenen Energiemessboxen kann jede einzelne Station und dessen Medienverbräuche wie Luft und Strom erfasst werden. Die Speicherung der Daten erfolgt in entsprechenden Datenbanken.

Derzeit laden KI-Anwendungen aus dem Bereich der Bildverarbeitung als Standalone-Lösung, wie bspw. die Lagerüberwachung, OCR-Erkennung, Qualitätssicherung zur Überwachung von Aufdrucken oder defekten Kartonagen oder auch beim Picken von Bauteilen bzw. in Kombination mit dem Menschen zum kollaborativen Spielen ein.

Ein zusätzlicher Handarbeitsplatz ermöglicht die Überwachung von Handarbeitsabläufen bspw. beim Kommissionieren oder auch für Montageanwendungen zu.

Die Anlage selbst wurde zudem auch noch mit einer Prozessautomatisierungsanlage, am Beispiel der Verarbeitung und Sortierung von Maiskörner, ausgestattet. Mit dieser können bspw. Schwingungen und verschiedenste Transportmöglichen getestet und für die Entwicklung von KI-Applikationen genutzt werden.

Fahrerlose Transportsysteme ermöglichen einen kontinuierlichen Transport von Produkten zwischen den Stationen. Durch die Anpassung von Arbeitsplänen können Laufzeitstudien bspw. für Predictive Maintenance Anwendungen konzeptioniert und dessen Ergebnisse und deren Übertragbarkeit auf anderen Anlagenteilen getestet werden.

Eingebaute Energiefresser (Heizöfen) ermöglichen auch die Überlagerung von Daten und deren Analysen.

Für alle die sich im Bereich der Akzeptanzanalyse befinden bietet die Anlage auch verschiedene erweiterbare AR-Applikationen. Sowie ViCtoR gegen dem man Vier-Gewinnt im Produktionsumfeld der Anlage spielen und spielerisch KI-Anwendungen dessen Möglichkeiten, wie auch die Herausforderungen in der Bildverarbeitung erproben kann.

EINSATZGEBIETE/ BRANCHENBereich öffnenBereich schließen

Das Produktionssystem stellt verschiedenste Anwendungsfälle einer digitalen und vernetzten Produktion bereit. Durch den Matrixaufbau und die weiteren Ergänzungen können verschiedenste Anwendungsgebiete von Unternehmen sowohl auf administrativer wie auch auf produktiver Seite betrachtet und erprobt werden. Die Verarbeitung von Naturmaterialien zeigt die Herausforderungen bei der Verarbeitung von Schüttgütern auf. Womit auch dessen Störfälle im direkten Alltag abgebildet werden können, welche sich bspw. durch unterschiedliche Füllmengen /-höhen oder sich auch durch ein Verklemmen darstellen lassen. Auch lassen sich fehlende Bestände und dessen Resultate für den Fertigungsprozess leicht abbilden. Allgemein finden sich bspw. Unternehmen aus dem Maschinenbau, der verarbeitenden Produktion, der Logistik, der Pharmaindustrie aber auch aus dem Bereich der Schüttgutverarbeitenden Industrie bspw. Lagerhäuser/Silos etc. wieder.

Stationen, Funktionen und Arbeitsplätze

Verteilen ProBereich öffnenBereich schließen

Der Systembaustein Verteilen Pro thematisiert – neben den Grundlagen der Mechatronik – unter anderem die Programmierung industrieller Touchpanel (HMI) sowie die Einbindung und Parametrierung intelligenter Sensoren über IO-Link. Der einfache Aufbau der Station mit drei integrierten Stapelmagazinen bietet die Möglichkeit, Grundlagen der Bandsteuerung und den damit verbundenen Materialtransport kennenzulernen.

Der Füllstand der Stapelmagazine wird mit Hilfen von drei unterschiedlichen intelligenten Sensoren auf IO-Link Basis überwacht. Dabei kommen ein Laser-, ein Ultraschall- und ein kapazitiver Sensor zum Einsatz. Über ein industrielles Touchpanel können Teile der Station gesteuert und die drei IO-Link basierten Sensoren parametrisiert und überwacht werden.

Systembaustein Abfüllen (Pillen)Bereich öffnenBereich schließen

Mit dem Abfüllen können derzeitig drei verschiedenfarbige Granulate in kleine Döschen dosiert werden. Dabei befördert ein Rundschalttisch mit mehreren Bearbeitungspositionen die zu bearbeitenden Werkstücke durch den Prozessablauf des Systembausteins.

Roboterstation für individuelles ProduktBereich öffnenBereich schließen

Der Systembaustein Roboterstation erlaubt das flexible greifen unterschiedlichster Produkte. Mit seinem Sauggreifer kann er individuelle Bauteile (Farbe und Geometrie) greifen. Eine KI unterstützt ihn bei der Detektion der Produkte um diese bedarfsorientiert in die Werkstücke abzulegen. Der derzeitig eingesetzte UR3e, ein 6-Achs-Knickarm Roboter, kann hierbei Fertigungsauftragsgesteuert entscheiden.

Mit der Optionalität der „AI/ML Werkerkollaboration“ wird die Station Cobot UR3e befähigt, vom Roboter aufgenommene Werkstücke kameragestützt und zielgenau in die dargereichte Hand des Bedieners abzugeben. Womit man Beispielsweise, sich Werkstücke reichen lassen kann, welche überprüft oder manuell in ein größeres Produkt eingesetzt werden sollen.

TunnelofenBereich öffnenBereich schließen

Der Systembaustein Tunnelofen heizt in einem Tunnelofen Werkstücke auf. Dabei werden mit Hilfe von Regelungstechnik – je nach Werkstück – individuelle Temperaturkurven abgefahren. Dadurch werden Prozesse wie beispielsweise das Pasteurisieren, Sterilisieren und Homogenisieren in der Prozesstechnik, aber auch Prozesse zur Aushärtung von Oberflächenvergütungen in der Stückguttechnik simuliert.

Hierdurch thematisieren unsere drei Stationen (mit Siemens und Beckoff-Steuerungen) unter anderem das Abfahren individueller Temperaturkurven für einzelne Werkstücke in der Fertigung. Die Leistung des Tunnelofens wird über Pulsweitenmodulation gesteuert. Zwei unabhängige Heiz- und damit Leistungsstufen erlauben einen gezielten Einsatz der zweiten Heizstufe für Hochtemperaturkurven oder um sehr schnell aufzuheizen. Mit Hilfe von Regelungstechnik realisiert können verschiedene Temperaturkurven betrachtet werden. In diesem Rahmen kann man sich intensiv mit unterschiedlichen Regler-Typen auseinandersetzen. So können unter anderem 2-Punkt, 3-Punkt, Zustands-, PID, adaptive und sogar KI Regler praxisnah erlernt und angewendet werden. Die für Heizvorgänge typischen Lastprofile eignen sich ideal für Energiemessungen, zur Betrachtung und Optimierung des Energieverbrauchs im Rahmen eines aktiven Energiemanagements.

FügenBereich öffnenBereich schließen

Der Systembaustein Fügen thematisiert unter anderem die sensorische Überprüfung von Werkstücken hinsichtlich räumlicher Orientierung sowie eine automatisierte Montage und die Überwachung des Weitertransports. Das Pick&Place Modul kann sowohl mit einem Vakuumgreifer als auch mit einem Parallelgreifer ausgerüstet werden. Je nach montiertem Greifer können unterschiedliche Werkstückoberteile auf das Werkstück gefügt werden. Die Ein- und Ausgänge des Pick&Place Moduls sind über einen Bus-Koppler mit der SPS verbunden. Lichtleiter-Einweglichtschranken mit optischen Sensoren überwachen den Materialfluss auf den Bändern.

LagernBereich öffnenBereich schließen

Der Systembaustein Lagern thematisiert unter anderem die Parametrierung und Inbetriebnahme von Mehrachsencontrollern und eine fortgeschrittene SPS Programmierung. Im Prozessablauf können Werkstücke mit Hilfe einer Kombination von Sensoren und Aktuatoren in mehreren Hochregallagerebenen gelagert werden. Ein modernes Webinterface dient als zeitgemäßes HMI. Im Lager können Werkstücke farblich unterschieden und über sechs Ebenen bis zu 48 Werkstücke eingelagert werden. Durch eine Anpassung der Ablage und des Aktuators, ist es auch möglich Verpackungskartons zu lagern.

Durch eine entsprechende Programmierung kann das Lager – je nach Produktionsprozess – sowohl am Anfang (Auslagern) als auch am Ende (Einlagern) oder als Pufferstation innerhalb einer Produktionslinie stehen. Mittels Encoder am Motor kann die Position des Greifers erfasst werden. Durch eine passwortgeschützte Benutzerverwaltung ist ein Positionsteaching möglich. Eine zusätzliche SPS stellt ein modernes Webinterface zur Steuerung und Überwachung des Systembausteins bereit.

Verpacken ProBereich öffnenBereich schließen

Der Systembaustein Verpacken Pro thematisiert unter anderem die Ansteuerung von Schrittmotoren durch Mikrocontroller und die elektropneumatische Steuerung eines mechanisch ausgefeilten Verpackungsprozesses. Weiterhin wird die individuelle Kennzeichnung in Echtzeit von verpackten Werkstücken mittels individuell bedruckter Etiketten behandelt. Die Station gibt damit einen umfassenden Einblick in grundlegende, moderne Logistikprozesse am Ende einer Einzelwerkstückfertigung. Zudem bietet die Station tiefere Einblicke in die digitale Sensorik.

Am Beispiel des Systembausteins werden runde Werkstücke vollautomatisiert jeweils einzeln in einen Karton verpackt. Hierfür transportiert ein Transportband das zu verpackende Objekt in die Abholposition des Moduls 2-Achs-Handling. Daraufhin wird ein Karton im Modul Verpacken vereinzelt und aufgefaltet. Anschließend wird der Karton zum Beladen vorbereitet. Das Werkstück wird mit dem 2-Achs-Handling Modul über einen Schrittmotor in der x-Achse und einen stufenweisen geschalteten Zylinder in der z-Achse, in den Karton gelegt. Danach wird der Karton verschlossen und zurück zum Modul Band transportiert.

Der Schrittmotor mit Controller bewegt die Linearachse zu verschiedenen Positionen mit hoher Positioniergenauigkeit. Pneumatische Endlagesensoren übernehmen die Zylinder Lageerkennung und steuern dadurch den Schließmechanismus des Kartons. Die mechanisch und elektropneumatisch durchdachte Verpackungseinheit eignet sich gut, um mechanisch und pneumatisch feine Justagen durchzuführen.

Das Modul Verpacken kann prinzipiell mit Kartons 2 verschiedener Größen arbeiten. Um von einer Größe auf die andere zu wechseln muss das Modul leicht umgerüstet werden.

Ein kleiner Drucker (derzeitig von Zebra) bedruckt für jeden Karton ein neues Etikett, welches anschließend mit Hilfe eines Applikators, mit Vakuumsaugplatte, auf den Karton aufgebracht wird. Die verpackten Werkstücke können so mit einer UID ausgerüstet werden. Neben Seriennummern und Barcodes, können auch QR und Data Matrix Codes genutzt werden. Über individuelle Muster und Texte – wie beispielsweise die Versandadresse oder ein Logo des Kunden – kann eine vollständige Individualisierung stattfinden. Damit kann auch das Tracking von Paketen in der Logistik mit unterschiedlichen Verfahren umfassend thematisiert werden.

Kamera-QualitätssicherungBereich öffnenBereich schließen

Der Systembaustein Kamera-Qualitätssicherung thematisiert unter anderem die Sicherstellung der Qualitätseigenschaften eines Werkstückes mittels einer Kamera und den dazugehörenden Programmen.

Der Systembaustein besteht u.a. aus den folgenden Komponenten:

- Kamerainspektion ML

- Machine Learning Vision

Das Applikationsmodul Kamerainspektion ist derzeitig mit einer Kamera von Visionsensor ausgestattet welche in ihrer Position innerhalb des Moduls frei positionierbar ist und dient im Prozess als intelligenter und universeller Sensor mit integrierter Steuerung für die optische Qualitätssicherung. Zur Ausleuchtung des zu bewertenden Werkstückes stehen neben der in der Kamera integrierten LEDs noch zwei separate Flächenleuchten zur Verfügung, die ebenfalls in ihrer Position variabel sind und je nach Szenario in verschiedenen Modi dazugeschaltet werden können. Insbesondere die frei positionierbare Kameraposition erlaubt zahlreiche unterschiedliche Lehr- und Lernsituationen, sei es die Fokussierung auf ein gesamtes Werkstück oder auch das Hervorheben einzelner Teilbereiche. In Verbindung mit „Machine Learning Vision“ dient das Modul als reales Anwendungsszenario für den praxisorientierten Einstieg und dessen Weiterentwicklungen in Maschinelles Lernen (ML), mit dem entsprechende ML-Techniken und -Paradigmen direkt in eine industrienahe Applikation überführt, evaluiert und optimiert werden können. Der Systembaustein bildet somit u.a. das hochaktuelle Thema des maschinellen Lernens (ML) ab. Als Anwendungsszenario dient hierbei die optische Qualitätsprüfung, wie diese in zahlreichen fertigenden Unternehmen zum Einsatz kommt: Sei es zur Bauteil-Erkennung, zur Unterscheidung von "Gut-" und "Schlecht"-Bauteilen, zur Identifikation von Anomalien oder generell zur Bestimmung der Qualität eines gefertigten Bauteiles.

Roboterassistent UR3eBereich öffnenBereich schließen

Die kollaborative Roboterstation dient zum Handhaben und Palettieren von Werkstücken und zur Teilmontage von einfachen Gehäusen. Die Station kann sowohl freistehend als dezentrale Station als auch im Verbund bspw. als Transportstation Bypass eingesetzt werden. Der Systembaustein verfügt über einen Cobot UR3e und zwei Docking-Positionen inkl. Einzugbänder für Kisten (KTB 300x400mm) für das mobile Robotersystem Robotino in der Ausführung für den weiteren Kistentransport.

Weitere Erweiterungen für Gestensteuerungen, KI-basierte Pick&Place-Anwendungen oder auch die Integration von Greiferwechselsystemen befinden sich derzeitig in der Entwicklung.

Hochregallager für KistenBereich öffnenBereich schließen

Das Hochregallager für Kisten verfügt über eine Dockingvorrichtung, sowohl auf der Empfangsbahn als auch auf der Ausgabebahn, zum Andocken vom Mobilroboter (MR) Robotino® und dient innerhalb der flexiblen Produktion als logistische Drehscheibe für alle Fertigteile, Halbzeuge und Baugruppen. Bis zu 20 Kisten lassen sich in 4 Regalzeilen mit je 5 Lagerplätzen einlagern. Ein 3-achsiger kartesischer Roboter übernimmt die Ein- und Auslagerung der Kisten. Die Steuerung des Regalbediengerätes erfolgt über eine SPS.

Das Hochregallager ist mit RFID-Schreib-Lese-Geräten ausgestattet. Produkt-und Lagerinformationen können somit mithilfe von RFID-Sensoren gelesen und weitergegeben werden. In Kombination mit den autonomen Transportsystemen können Kisten mithilfe der derzeitigen Robotino´s, auftragsbezogen transportiert werden.

Manufacturing Execution System (MES)Bereich öffnenBereich schließen

Das derzeitig eingesetzte MES4 ist ein didaktisch aufbereitetes Manufacturing Execution System (MES) neuer Architektur für Industrie 4.0 Lernplattformen. Besonderer Wert wird auf die Produktionssteuerung gelegt. Das MES4 kommuniziert mit den Anlagensteuerungen direkt und über offene Schnittstellen. Dadurch ergibt sich eine sehr schlanke, leicht nachzuvollziehende Architektur ohne zwischengeschalteten Leitrechner. Die Datenbank ist offen und kann über SQL-Befehle von externen Programmen beschrieben und gelesen werden (z.B. Auftragseingabe aus ERP-System). Arbeitsanweisungen für Handarbeitsplätze lassen sich jederzeit neu anlegen oder anpassen. Die einzelnen Steuerungen kommunizieren über TCP/IP mit dem MES4.

Highlights:

- Keine Hauptsteuerung und keine Datenredundanz – Jede Steuerung kommuniziert direkt und in Echtzeit mit dem MES. Somit kann jede Station alle Informationen jederzeit vom MES erhalten.

- Auftragseingabe aus ERP-System – Die MES4-Datenbank ist offen und kann über SQL-Befehle von externen Programmen beschrieben und gelesen werden.

- Auftragsüberwachung und Prozessverfolgung – Die klare Übersicht aller Stationen im MES4 ermöglicht eine klarstrukturierte Auftrags-und Prozessüberwachung mittels Ident-basierten Operationen.

FlottenmanagementBereich öffnenBereich schließen

Mit dem Flottenemanagement können Bahnen sowie auch Freiflächen für autonome Fahrsysteme angelegt werden. Hierdrüber lassen sich im Anschluss Transportaufträge aus dem MES über das Flottenmanagement bearbeiten. Somit steht einer Seuerung mehrerer mobilen Roboter in einer Flotte in vollautomatischem oder manuellem Modus nichts im Wege. In Echtzeit lassen sich kritischen E/As, Positionsdaten und Batterieinfo überwachen. Zudem ist auch die Echtzeiterfassung der gesamten Flotte möglich.

Web-ShopBereich öffnenBereich schließen

Ein moderner Web-Shop dient zur Bestellung konfigurierbarer Produktvarianten. Die durch den Online-Besteller gewählten Produkteigenschaften werden vom Web-Shop an das Manufacturing Execution System MES4 übergeben, das dann die Produktion in der Anlage sicherstellt und überwacht.

Über den auf dem Server laufenden Webshop (OpenCard) kann der Kunde Bestellungen aufgeben. Lediglich ein Browser ist notwendig um den Webshop von PCs oder Mobilgeräten, wie Tablets, Smartphones oder Laptops aus aufzurufen. Der Kunde sieht bei der Zusammenstellung seiner Bestellung direkt die Gesamtkosten des Warenkorbs. Die Preise für die Einzelteile der Produkte in den verschiedenen Varianten werden verwaltet.

Zu Kundenaufträgen können Lieferscheine und Rechnungen ausgedruckt werden. Ein automatisierter Produktionsvorgang bei zu niedrigem Lagerbestand ist ebenso möglich. Jedes neu definierte Produkt kann für den Webshop konfiguriert werden und steht dann online im Shop als Auswahl zur Verfügung.

Gefördert und unterstützt durch:

Wir danken unseren Partnern und Unterstützer bei der Umsetzung der Experimentier- und Transferumgebung.